Los problemas críticos afectan el valor de los productos anticongelantes reciclados

- Libros Blancos

- Final Charge, Fleet Charge, Full Force

- 17 de mayo de 2017

Los refrigerantes reciclados generan preocupaciones en torno a la eficacia y la potencial amenaza para los sistemas de enfriamiento del motor. A lo largo de las décadas, a medida que aumentaron los costos de la materia prima, ha aumentado la popularidad de los productos reciclados y ecológicos, y se han desarrollado y creado continuamente como una alternativa más económica y ambiental.

En la industria del transporte, a medida que aumentó el costo del etilenglicol (EG), la materia prima principal en el anticongelante, se introdujeron nuevas opciones recicladas al mercado para combatir los precios más altos. Existen varios métodos utilizados para reciclar el anticongelante, que incluyen filtración, intercambio iónico, ósmosis inversa y destilación. Todos los métodos intentan eliminar las impurezas y los productos de degradación que se han acumulado con el tiempo y que hacen corrosivo el refrigerante usado. Sin embargo, muchos expertos han planteado preguntas e inquietudes sobre la eficacia de estas alternativas de refrigerante reciclado, varias de las cuales se detallan a continuación.

Todos los métodos reciclados disponibles tienen limitaciones y, para comprender estas limitaciones, debemos considerar las impurezas más comunes y la amenaza que representan para el sistema de enfriamiento del motor.

Impurezas recicladas del anticongelante

- Residuos sólidos: Con el tiempo, un refrigerante usado acumulará residuos sólidos de inhibidores de corrosión gastados, como silicato y fosfato. Estos sólidos son abrasivos y acortarán la vida útil de la bomba de agua del sistema y erosionarán los metales blandos en el núcleo del calentador y el radiador.

- Aditivo de refrigerante suplementario: A menudo se agrega aditivo de refrigerante suplementario (supplemental coolant additive, SCA) para reemplazar los inhibidores gastados. A lo largo de los años, la adición continua de SCA puede conducir a niveles muy altos de sólidos disueltos totales; si bien no son corrosivos, el SCA gastado finalmente decaerá y contribuirá a los residuos sólidos que dañan las bombas de agua, los radiadores y los núcleos de calentadores.

- Ácidos glicólicos y fórmicos: A medida que el refrigerante usado envejece, el glicol se degrada a ácidos glicólicos y fórmicos corrosivos. A medida que estos ácidos se acumulan en el refrigerante, atacan y corroen los metales ferrosos. • Contenido de cloro: A medida que el refrigerante se evapora y se completa con agua clorada del grifo, el contenido de cloro aumentará y, al igual que el ácido glicólico y fórmico, atacará los componentes de hierro.

- Aceites: Los aceites (y otros elementos orgánicos) de las juntas y sellos con fugas pueden contaminar el refrigerante usado. Incluso pequeñas cantidades de aceite recubrirán las paredes del sistema de enfriamiento, evitando que los inhibidores de corrosión hagan su trabajo. Si bien las pruebas pueden revelar una inhibición aceptable, en efecto, no habrá protección debido a la barrera de aceite.

Para que se reutilice el glicol, cada uno de estos contaminantes debe eliminarse de manera eficaz. De lo contrario, el refrigerante preparado a partir del fluido reciclado será corrosivo en lugar de proporcionar protección contra la corrosión, o tendrá una vida útil muy reducida antes de que los contaminantes vuelvan a alcanzar niveles peligrosos.

Entonces, ¿qué tan eficaces son los métodos de reciclaje para reducir o eliminar estas impurezas?

Métodos de reciclaje de anticongelantes:

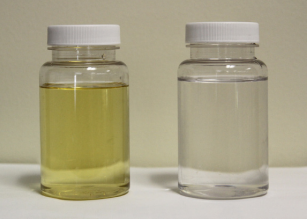

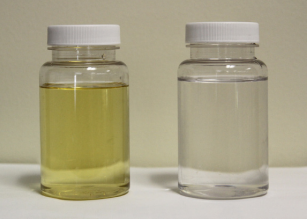

Filtración: Las unidades de reciclaje, especialmente aquellas que permiten que un taller de mantenimiento recicle en el lugar, a menudo dependen de la filtración para eliminar impurezas. La filtración es el proceso más barato pero también el peor para el reciclaje. La filtración eliminará los residuos sólidos y puede reducir la contaminación por aceite, pero las impurezas disueltas seguirán pasando incluso por los filtros más finos. Un refrigerante con alto contenido de sólidos disueltos totales, cloruro, glicolato y formiato seguirá teniendo un alto contenido de estos componentes corrosivos incluso después de la filtración. Las emulsiones de aceite traza también pueden permanecer y este aceite competirá con los inhibidores para enfriar las superficies del sistema, lo cual evita una inhibición eficaz de la corrosión. El producto final puede verse bien después del proceso, pero aún no debe considerarse libre de impurezas.

Intercambio de iones: Las resinas reemplazan los iones disueltos con agua. Por lo tanto, pueden reducir el cloruro, el glicolato y el formiato a niveles seguros en un refrigerante usado. Sin embargo, los lechos de resina de intercambio iónico pueden permitir que pasen sólidos abrasivos. Además, los lechos de intercambio iónico no son eficaces para eliminar contaminantes no iónicos, como el aceite. Debido a esto, los lechos de intercambio iónico deben regenerarse y monitorearse cuidadosamente a medida que su eficiencia disminuye con el uso. Este proceso merece una atención cuidadosa, ya que un lecho de resina usado está aún más contaminado que el proceso de filtración anterior.

Algunos recicladores utilizan un proceso de combinación en el que el refrigerante gastado pasa por una serie de filtros y resinas de intercambio iónico. La combinación tiene el potencial de eliminar residuos sólidos y material iónico disuelto, pero las impurezas no iónicas disueltas y las emulsiones de aceite evadirán la eliminación. Es importante tener en cuenta que ningún fabricante de equipos originales (original equipment manufacturer, OEM) reconoce este tipo de refrigerante reciclado como aceptable para el uso en sus vehículos.

Ósmosis inversa: Este proceso utiliza presión para forzar el glicol y el agua a través de una membrana, dejando materiales iónicos, compuestos orgánicos disueltos y sólidos. La ósmosis inversa verdadera puede producir soluciones de agua de glicol puro. Sin embargo, el proceso es incapaz de manejar flujos de glicol usados que contienen aceites emulsionados. Si bien el aceite no penetrará en la membrana, cubrirá la membrana de manera eficaz y cerrará el proceso. El proceso no se puede utilizar para fabricar concentrados de refrigerante, ya que no separará completamente el agua del glicol reciclado. Solo los refrigerantes prediluidos pueden fabricarse mediante ósmosis inversa y, nuevamente, incluso esto solo puede lograrse cuando no existe la posibilidad de contaminación del aceite.

Destilación: La destilación es el único proceso que puede producir un concentrado de refrigerante. Un método preferido, el proceso de destilación separa el glicol de los otros componentes en el refrigerante usado. El material iónico disuelto no se destilará con el glicol; tampoco lo harán los sólidos suspendidos. El aceite y las emulsiones de aceite también se separarán si las condiciones de destilación se monitorean y controlan cuidadosamente.

Sin embargo, incluso la destilación presenta problemas potenciales. Algunos materiales iónicos disueltos como el cloruro, el formiato y el glicolato, y los inhibidores de corrosión, el nitrito y nitrato, se destilarán si el pH del refrigerante usado no se ajusta antes de la destilación. Solo las instalaciones grandes con capacidades analíticas en el sitio pueden garantizar que se realicen los ajustes adecuados y que se evite la transferencia.

En resumen, todos los métodos de reciclaje presentan sus problemas. Si fuera posible seleccionar un proceso o procesos de reciclaje que coincidan con el lote de refrigerante usado que se está tratando, se podría obtener un flujo de glicol purificado con la selección adecuada. Sin embargo, los recicladores no tienen todos estos procesos a mano para elegir el que sea óptimo para el trabajo. Además, el reciclaje se realiza en modo de lote y las impurezas varían de un lote a otro. El reciclador deberá realizar un análisis detallado de cada lote y luego elegir el método adecuado para ese lote. Por lo tanto, el reciclador está casado con el método elegido en particular y sus limitaciones inherentes.

Debido a las limitaciones asociadas con los procesos de reciclaje disponibles, el uso de refrigerantes que contienen glicol virgen con materias primas nuevas es una forma confiable de garantizar un rendimiento óptimo del sistema de enfriamiento. El refrigerante/anticongelante de larga duración PEAK FINAL CHARGE® GLOBAL utiliza solo insumos de glicol virgen para garantizar un rendimiento confiable, extender los intervalos de servicio y reducir los costos de servicio y mantenimiento.

Sociedad Estadounidense de Pruebas y Materiales (American Society of Testing and Materials, ASTM)

Postura Durante más de una década, la ASTM ha intentado lidiar con las normas de generación que se aplican al refrigerante reciclado. La norma aplicable para el refrigerante es la ASTM D3306. Dado que los productos de anticongelante reciclado generalmente no pueden cumplir con esta norma, los fabricantes durante años quisieron reducir los requisitos de calidad de la norma para que sus refrigerantes pudieran cumplir con ella. Los comités de ASTM no estaban de acuerdo con esto, por lo que existen normas “flexibles”, la ASTM D6471 y D6472, para refrigerantes reciclados.

Sin embargo, incluso si un refrigerante reciclado puede cumplir con las especificaciones de la ASTM, la preocupación es cómo funcionará ese refrigerante con el tiempo. Aunque estas normas tienen pruebas de corrosión aceleradas, no hay normas específicamente correlacionadas con la vida útil del refrigerante.